Beschichtungen

CVD-Tantal-Überzug

Mit der Fa. Tantaline wurde ein Unternehmen gefunden, welches sich auf die Beschichtung von Apparaten mit Tantal für die chemische Industrie spezialisiert hat. Der Prozess beruht auf der Zersetzung von Tantalchlorid und läuft bei ca. 800 °C ab. Auch Innenkonturen mit großen Aspektverhältnissen sind beschichtbar. Dabei geht Tantal mit Edelstahloberflächen eine stoffschlüssige Verbindung ein, wobei sich intermetallische Verbindungen mit Chrom, Nickel und Eisen bilden. Offenbar ist die Prozesstemperatur und -zeit so gewählt, dass sich nur sehr dünne Säume dieser Phasen ausbilden,die nicht zu Versprödung und Abplatzen der eigentlichen Beschichtung führen. Die Überzugsdicke liegt zwischen 10-50 µm und wird vor allem sehr gleichmäßig auch in sehr langen Mikrokanälen abgeschieden.

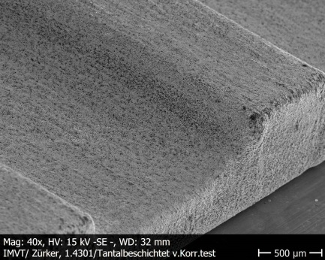

Für Korrosionsversuche wurden neben ebenen Blechen aus 1.4301 mit geätzten Kanalstrukturen auch drei diffusionsgeschweißte Proben mit 100 mm langen gefrästen Mikrokanälen mit CVD tantalbeschichtet (Abbildung 1).

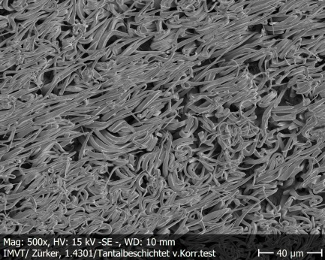

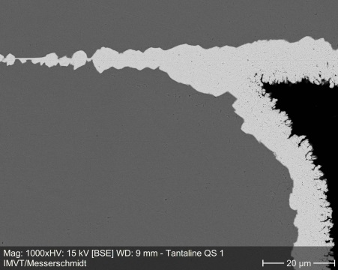

Es zeigt sich, dass die Tantalschicht ein whiskerartiges Wachstum aufweist. Aufgrund der Schichtdicke > 10 µm überwachsen Defekte zuverlässig und selbst kleine Hohlräume werden beschichtet (Abbildung 2, rechts). Ungeklärt sind bzw. Anlass für weitere Untersuchungen bieten die Auswirkungen der zerklüfteten Oberfläche auf Druckverluste und Foulingverhalten in Mikrokanälen.

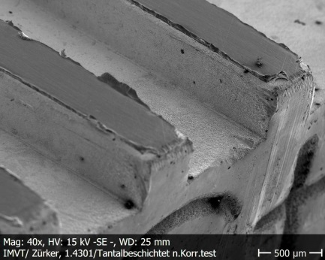

Die Proben enthielten drei Kanäle mit Querschnitten 1x0,5 mm und zwei Kanäle mit einem Querschnitt von 2x0,5 mm. Neben 2.4602 und 2.4700 wurde auch eine diffusionsgeschweißte Probe aus 1.4301 beschichtet. Haftungsprobleme aufgrund der geringen Oberflächenrauheit traten nicht auf.

Abbildung 2 zeigt die gleichmäßige Schichtdicke der mittels CVD abgeschiedenen Tantalschicht im Mikrokanal. Entgegen der Erwartung konnte keine Änderung der Schichtdicke über die Probenlänge festgestellt werden. Offenbar ist die Verarmung des Prozessgases an Tantal über die Kanallänge trotz des kleinen Querschnitts und des großen Aspektverhältnisses unkritisch.

Sowohl an den ebenen Blechen als auch an der nach dem Diffusionsschweißen mittels CVD mit Tantal beschichteten Probe aus 1.4301 mit Mikrokanälen zeigten sich nach Langzeitkorrosionsexperimenten in 70%-iger Schwefelsäure bei 100 °C im Becherglas bzw. bei 85 °C im Durchflussteststand nach 1000h keinerlei Verfärbung der Säure, Masseverlust oder Schichtdurchbruch (Abbildung 1).

Dies ist als Nachweis zu sehen, dass die CVD-Tantalschicht zuverlässige Kossosionsbeständigkeit mikroverfahrenstechnischer Apparate gewährleistet. Als Folge könnten deutlich preisgünstigere Werkstoffe wie Edelstähle gewählt werden, die sich auch mittels Ätzen als alternatives Strukturierungsverfahren im Vergleich zur aufwendigeren mikromechanischen Strukturierung bearbeiten lassen.

Vor einem industriellen Einsatz nachgewiesen werden muss jedoch noch die Defektfreiheit bei einigen tausend Mikrokanälen, um die Akzeptanz dieser Beschichtungstechnik sicherzustellen.

Nano-Emaille-Überzüge

Nano-Emaille-Überzüge könnten genutzt werden, um die Oberfläche von CVD-Tantalschichten einzuebnen und weniger Zentren für den Start von Foulingprozessen zu bieten sowie das Strömungsverhalten in Mikrokanälen zu verbessern.

In der Tabelle ist die Haftung an den beiden Werkstoffen 2.4602 und 2.4700 übersichtsweise dargestellt. Da bei beiden Werkstoffen die gleichen Haftungsprobleme auftreten, ist in der Tabelle nur allgemein von der Haftung die Rede.

| Sol # | 1/1 | 1/2 | 2/1 | 2/2 | 3/1 | 3/2 | 4/1 | 4/2 | 5/1 | 5/2 | 6/1 | 6/2 | 7/1 | 7/2 | 8/1 | 8/2 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Haftung | -- | ○ | -- | -- | - | + | -- | - | -- | -- | - | - | -- | ○ | - | ○ |

| Besonderheiten | viel Li | Na, K | viel Li | Na, K, Mg | viel Li | Ba | viel Li | Na | viel Li | Na, K | viel Li | K | viel Li | Co | viel Li | Co, Ca, Ba |

| Sol # | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Haftung | + | -- | -- | + | + | + | + | + | + | + | ○ | - | -- | ○ | ○ | ○ |

| Besonderheiten | Zr | Na | Na, K | Ba | Co | Ba, Co | Ca | Ca, Co | Ba, Ca | Ba, Co, Ca | Sr | Sr | Sr | Sr | Sr | Sr |

Wie sich anhand der Ergebnisse aus der Tabelle entnehmen lässt, haften die Sole mit zusätzlichem Natrium und/oder Kalium (Sole #1/1-#2/2, #4/1-#6/2, #10 & #11) schlecht auf beiden Werkstoffen. Sole #9 bis #24 schneiden bei der Haftung besser ab als die zuerst versuchten Sole, da hier zusätzlich Zirkonium enthalten ist, welches allgemein die Haftung an metallischen Oberflächen für Email-Schichten verbessert. Dieser Trend ist auch hier zu beobachten. Auch scheint sich Barium, Kobalt und Kalzium, sowie Kombinationen aus diesen Dreien, positiv auf die Haftung auszuwirken (Sole #3/2, #7/2, #8/2 & #12-#18). Die Sole mit Strontium (Sole #19-#24) sind dagegen weniger gut haftend.

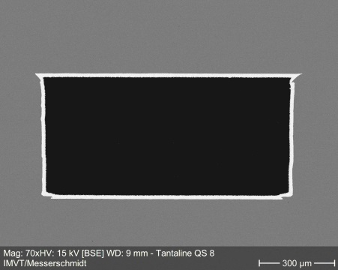

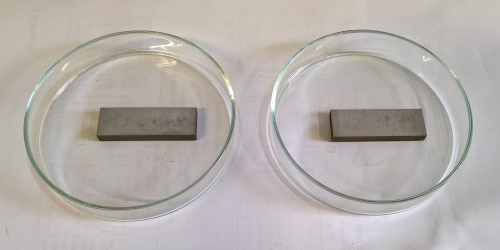

In Abbildung 3 ist als Beispiel für eine schlechte bzw. keine Haftung Sol #2/2 dargestellt. Abbildung 4 dagegen zeigt beispielhaft ein Sol mit einer guten Haftung.

Aus diesen Erkenntnissen lässt sich nun eine vorteilhafte Kombination der Inhaltsstoffe des Emails ermitteln, welche vor allem Silizium, Bor, Aluminium, Zirkonium und Lithium, sowie Barium, Kobalt und Kalzium enthalten sollte.

Abbildung 1.1: Überblick über eine Bauteiloberfläche mit CVD-Tantalüberzug

Abbildung 1.1: Überblick über eine Bauteiloberfläche mit CVD-Tantalüberzug Abbildung 1.2: Detail der Oberflächenstruktur

Abbildung 1.2: Detail der Oberflächenstruktur Abbildung 1.3: Nach Korrosionsexperiment geöffneter Mikrokanal mit 1x0,5 mm Querschnitt, Länge 100 mm

Abbildung 1.3: Nach Korrosionsexperiment geöffneter Mikrokanal mit 1x0,5 mm Querschnitt, Länge 100 mm Abbildung 2.1: Querschnitt einer CVD-Tantalschicht im Mikrokanal

Abbildung 2.1: Querschnitt einer CVD-Tantalschicht im Mikrokanal Abbildung 2.2: Detail zum Füllvermögen problematischer Anbindungsstellen

Abbildung 2.2: Detail zum Füllvermögen problematischer Anbindungsstellen Abbildung 3: Sol #2/2 als Beispiel für ein Sol mit schlechter/keiner Haftung an den Werkstoffen 2.4602 (links) und 2.4700 (rechts)

Abbildung 3: Sol #2/2 als Beispiel für ein Sol mit schlechter/keiner Haftung an den Werkstoffen 2.4602 (links) und 2.4700 (rechts) Abbildung 4: Sol #9 als Beispiel für ein Sol mit guter Haftung an den Werkstoffen 2.4602 (links) und 2.4700 (rechts)

Abbildung 4: Sol #9 als Beispiel für ein Sol mit guter Haftung an den Werkstoffen 2.4602 (links) und 2.4700 (rechts)