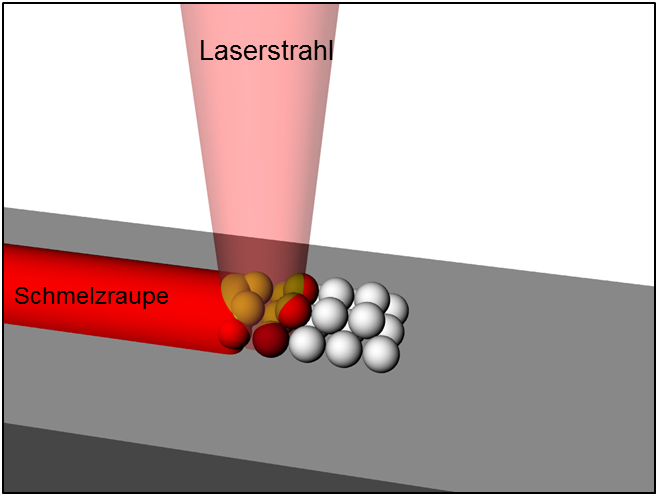

Schmelzvorgang beim selektiven Laserschmelzen

Der Schmelzvorgang beim selektiven Laserschmelzen läuft sehr schnell ab, die Aufheiz- und Abkühlvorgänge können bisher nur indirekt aus Versuchsergebnissen interpretiert werden.

Mit der SLM-Technik wird ein Bauteil aus einzelnen Pulverschichten aufgebaut. Die Schichthöhe beträgt 20 bis 50 µm. Eine Schicht besteht aus kugelförmigen oder gebrochenen Pulverkörnern, die Korngrößenverteilung liegt im Bereich 5 bis 35 µm. Die Pulverkörner haben untereinander nur eine punktförmige Berührung, das heißt, die Wärmeleitung in der Pulverschicht ist kein wesentlicher Prozessparameter.

Der Raum zwischen den Pulverkörnern ist mit Gas (z.B. Argon) gefüllt. Beim Schmelzvorgang wird das Gas im Schmelzbereich ebenfalls aufgeheizt. Eine Gastemperaturänderung von 100 °C auf 1500 °C bei konstantem Druck hat eine Gasvolumenzunahme um Faktor 4,7 zur Folge. Diese Volumenexpansion führt in der Pulverschicht zu Ausgleichsströmungen, die so stark sein können, dass Pulver weggeblasen wird. Dieser Blaseffekt kann im Versuch beobachtet werden. Abb. 1 zeigt eine 60 µm breite Schmelzraupe, seitlich wurde Pulver weggeblasen.

Abb. 1: Schmelzraupe (Metallpulver)

Abb. 1: Schmelzraupe (Metallpulver)Die Versuchsergebnisse belegen auch eine Abhängigkeit zwischen Blaseffekt und Laserbahngeschwindigkeit bei konstanter Energiedichte (E= PLaser/vBahn/DSpot [J/cm²] ). Mit zunehmender Bahngeschwindigkeit wird weniger Pulver seitlich der Schmelzraupe weggeblasen.

Der Laserstrahl trifft auf der Schichtoberseite die Pulverkörner mit einer Energiestromdichte von etwa 5 MW/cm² (SLM-Maschine am IMVT). Die Oberseite des Pulverkorns wird sehr schnell auf Schmelztemperatur aufgeheizt, es bildet sich eine Schmelzschicht (Schmelzfilm). Durch die Strahlenergie wird die Schmelze weiter aufgeheizt, die Siedetemperatur kann erreicht werden. Die Schmelzwärme, die an der Phasengrenze (fest/flüssig) zur weiteren Aufschmelzung des Pulverkorns benötigt wird, muss nun durch die Schmelze transportiert werden. Mit zunehmender Schmelzhöhe wird dadurch die Aufschmelzgeschwindigkeit verlangsamt. Ein Aufschmelzen der Pulverschicht von oben nach unten ist eher unwahrscheinlich. Die teilweise aufgeschmolzenen Pulverkörner müssen sich im Schmelzbereich bewegen, so kann ein Teil der Laserstrahlenergie tiefer in der Schicht absorbiert werden (Abb. 2). Auch an der Unterseite der Pulverschicht muss die Schmelztemperatur erreicht werden, damit eine Schmelzverbindung mit der Struktur unterhalb sicher realisiert wird. Beim Erstarren der Schmelze (Schmelzraupe) führt die Dichteänderung (flüssig/fest) in der Regel zu einem Volumenschwund, dieser muss durch eine Verschiebung von Schmelze ausgeglichen werden oder durch Risse bzw. Gaseinschlüsse kompensiert werden. Die Materialverschiebungen im Schmelzbereich werden zusätzlich noch durch den Blaseffekt

beeinflusst.

Abb. 2: Schmelzvorgang (Prinzipdarstellung)

Abb. 2: Schmelzvorgang (Prinzipdarstellung)Durch einen weiteren Parameter, die Anzahl der Belichtungsschritte (Einfach- oder Mehrfachbelichtung), kann der Schmelzvorgang sehr stark beeinflusst werden.

- Einfachbelichtung

- Der Laserstrahl überfährt jeden Punkt exakt einmal. (nur Vorwärtsbewegung) (Belichtungszeit z.B.: 300 µs)

- Mehrfachbelichtung

- Der Laserstrahl überfährt jeden Punkt mehrmals (z.B. dreimal). Der Vorwärtsbewegung wird eine Rückwärts und/oder Seitwärtsbewegung überlagert. (Belichtungszeit z.B.: 3 x 100 µs)

Auf der IMVT SLM-Anlage konnte Keramikpulver nur durch eine Mehrfachbelichtungsstrategie sicher aufgeschmolzen werden.