Einstellung von Nahtgeometrien beim Laserschweißen

Im Gegensatz zum Diffusionsschweißen können mittels Laserschweißen auch hochschmelzende Metalle oder Bleche mit katalytischen oder Korrosionsschutzbeschichtungen gefügt werden.

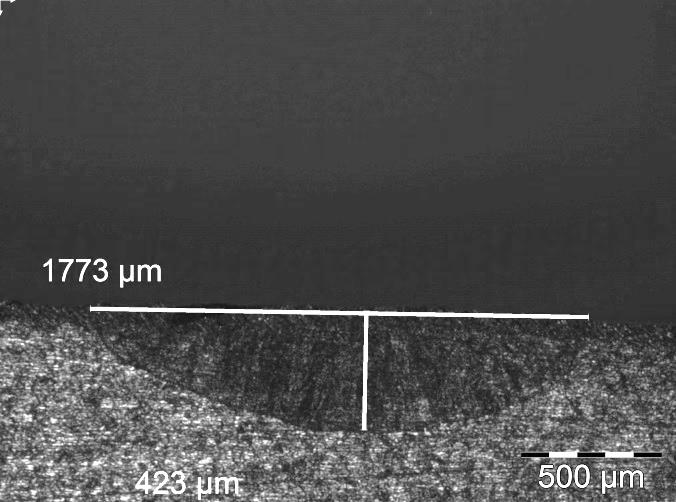

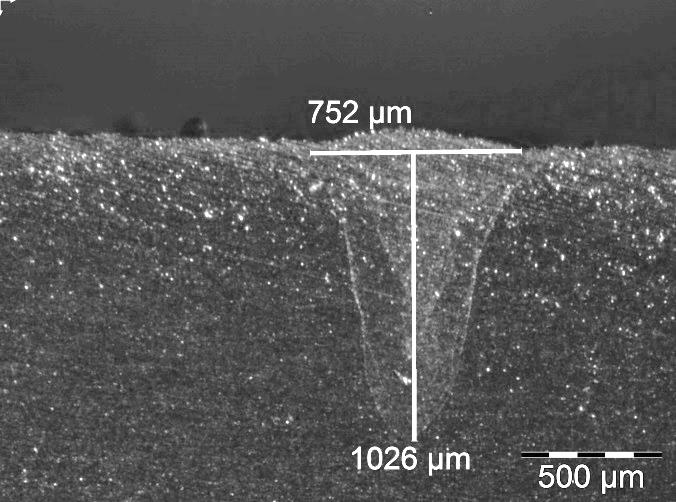

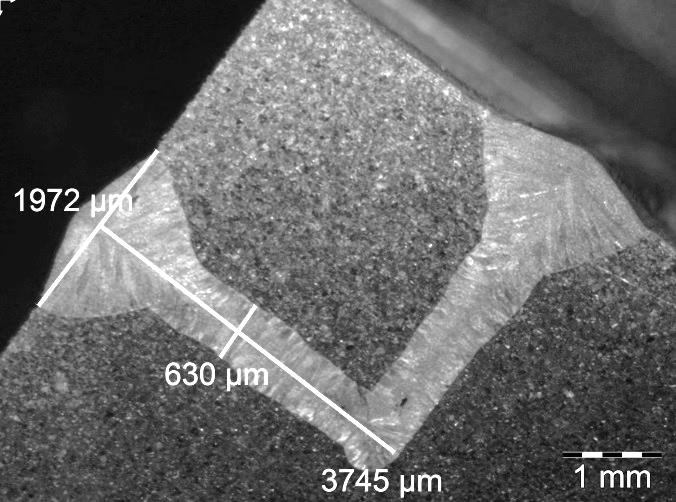

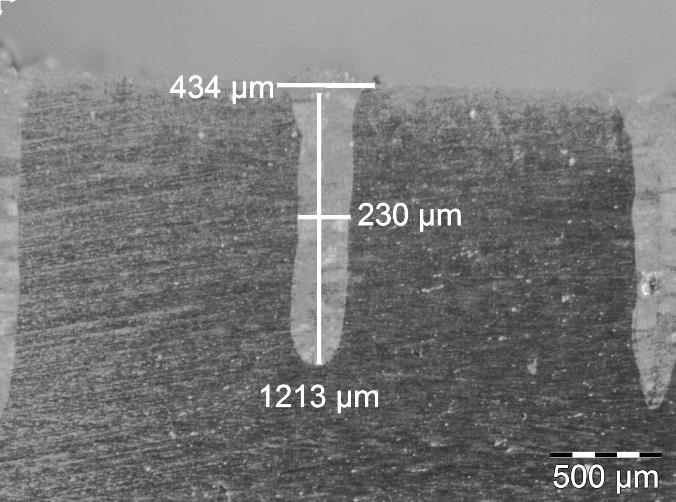

Das Laserschweißen erlaubt die Einstellung verschiedenster Nahtgeometrien, abhängig vom Anwendungsfall. Die Variation von Parametern wie Leistung (gepulst oder Dauerstrich [cw]), Geschwindigkeit und Fokuslage dienen zur Beeinflussung (Abb. 18).

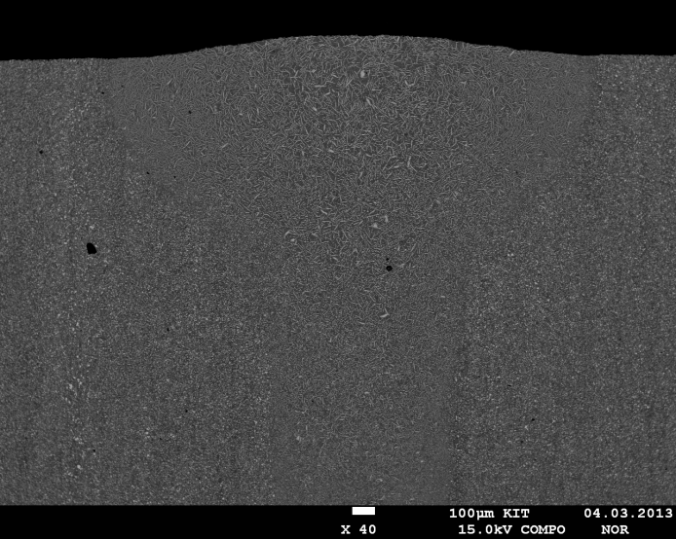

Abb. 18: Oben links: flache und breite Naht. Oben rechts: Dreieckiger Nahtquerschnitt. Unten links: Tiefe und schmale Naht. Aufweitung an der Oberfläche entsprechend Wärmeleitfähigkeit des Werkstoffs und Schweißgeschwindigkeit. Rechts unten: Sehr schmale Naht mit rechteckigem Querschnitt.

Edelstähle und Nickelbasislegierungen lassen sich mit ähnlichen Parametern schweißen.

Problematisch sind Aluminium- und Kupferwerkstoffe. Aluminiumlegierungen mit einem großen Erstarrungsintervall neigen zur Bildung von Heißrissen. Auch die Wärmeleitfähigkeit unterscheidet sich für verschiedene Legierungen drastisch, was zu variierender Nahtgeometrie führt.

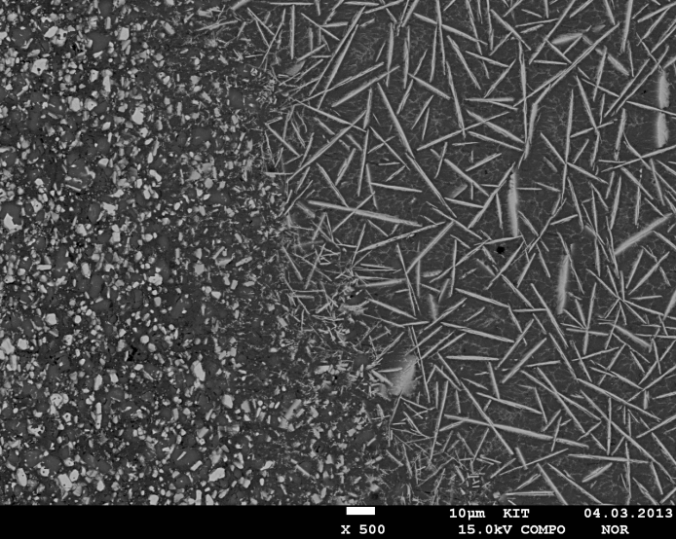

Eine Ausnahme bilden übereutektische Al-Si-Legierungen mit bis zu 35 % Silizium, wie sie von der Fa. WKW.group mittels Sprühkompaktieren erzeugt werden: Beim Laserschweißen wächst eine Vielzahl von primär erstarrenden Siliziumausscheidungen überwiegend nadelförmig in die Schmelze. In Abhängigkeit von den lokalen Abkühlbedingungen in der Schweißnaht bzw. der Schweißgeschwindigkeit variieren Größe und mittlerer Abstand zwischen den Siliziumausscheidungen. Dadurch werden thermische Spannungen über kurze Entfernungen abgebaut und verhindern Heißrisse trotz des extrem großen Erstarrungsintervalls von mehreren hundert Kelvin (Abb. 19).

Abb. 19: Erstarrungsgefüge der übereutektischen Al-Si-Legierung AlSi20Fe5Ni2 (DISPAL® S250)

Für Kupfer ist die Einkopplung von Laserstrahlung mit einer Wellenlänge um 1 µm sehr schlecht. Um Beschädigungen des Lichtleitkabels durch Reflexion zu vermeiden, muss die Optik um 2-3° aus der Senkrechten gekippt werden. Grüne oder blaue Laser (Frequenzverdoppelung oder -verdreifachung) sind zum Schweißen von Kupferwerkstoffen besser geeignet, da diese Wellenlängen erheblich besser absorbiert werden.

Jedoch steigt auch für eine Wellenlänge um 1 µm die Einkopplung drastisch mit der Werkstofftemperatur bzw. beim Übergang zur Schmelze an. Da die Wärmeleitfähigkeit extrem hoch ist, variiert der Nahtquerschnitt mit der Nahtlänge. Verbessern kann man die Einkopplung durch Schwärzen der Kupferoberfläche (Ruß, Filzstift) oder z. B. galvanische Beschichtung mit anderen Metallen. Insgesamt ist festzustellen, dass bei Kupfer die Nahtquerschnitte und Einschweißtiefen gegenüber anderen Werkstoffen erheblich geringer und extrem hohe Leistungen erforderlich sind.