Anlagentechnik Diffusionsschweißen

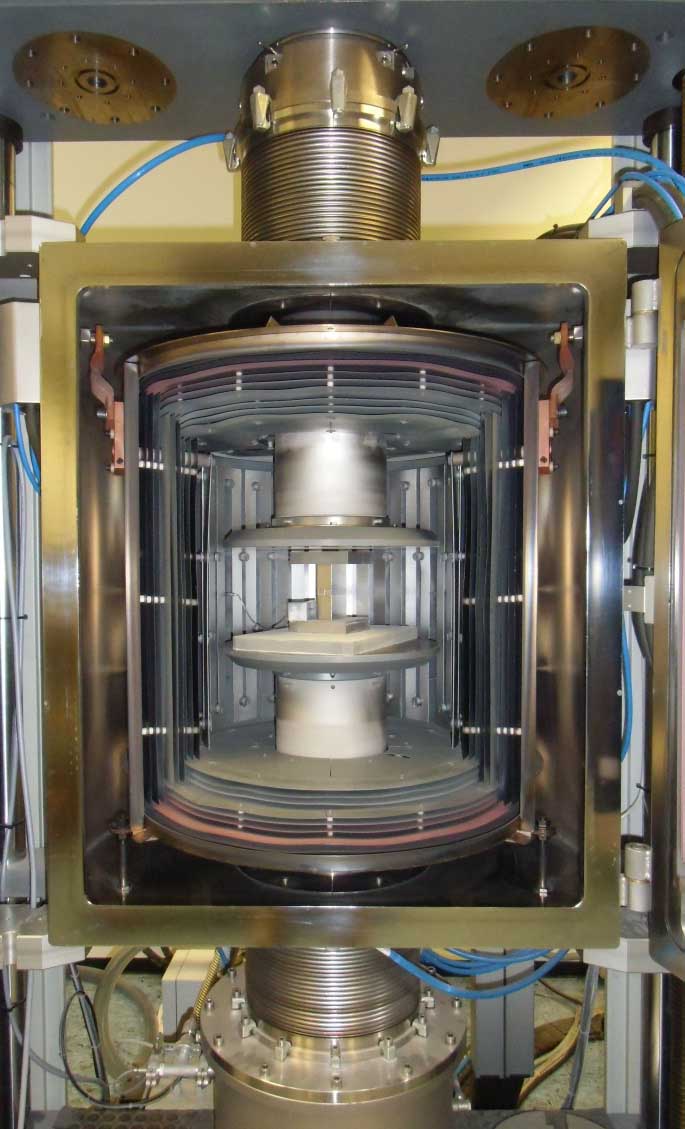

Es gibt weltweit nur wenige Herstellern von Diffusionsschweißanlagen. In Deutschland sind Fa. PVA in Wettenberg sowie Fa. Formtech in Weyhe-Dreye zu nennen. Daneben existieren mehrere Spezialanlagenbauer wie Fa. Maitec oder Fa. Systech, von denen die Anlagen am IMVT stammen. Oft werden Zugprüfmaschinen als Grundgerüst für Diffusionsschweißöfen genutzt. Aufgrund des starren Aufbaus können nicht nur Zug- sondern auch Druckkräfte übertragen werden. Der Arbeitsraum, mit Druckplatten aus einer Molybdänlegierung zur Kraftaufbringung, wird wie bei Zeitstandversuchsständen mit einem Ofen umgeben. Als Besonderheit kann dieser evakuiert werden. Damit wird die Oxidation von Metallen verhindert. Alternativ kann Schutzgas zur beschleunigten Abkühlung eingeleitet werden.

Je nach Material, Geometrie und effektiver Fügefläche bezogen auf die Gesamtfläche müssen die Fügeparameter individuell angepasst werden. Besonders die Herstellung von Prototypen und Kleinserien erfordert viel Knowhow, während der Prozess für Serienbauteile gut optimiert werden kann.

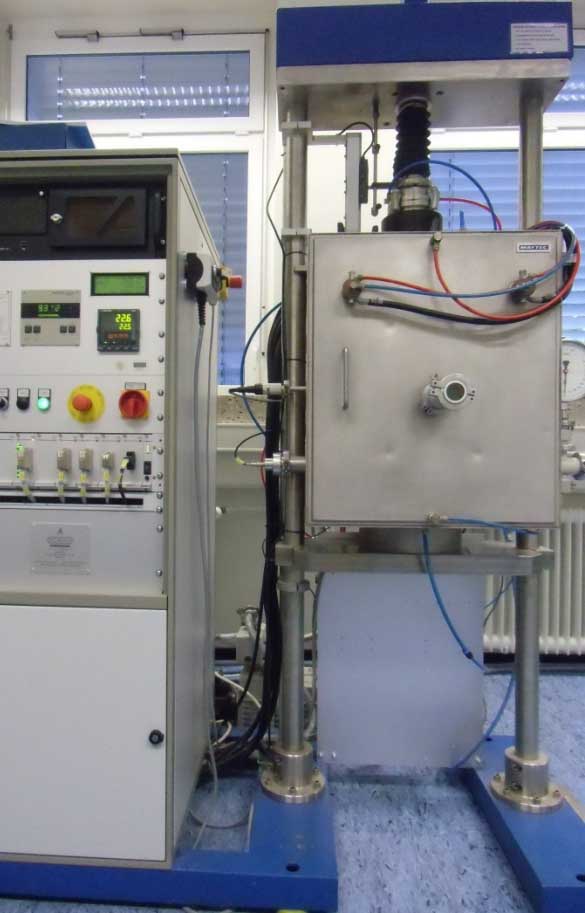

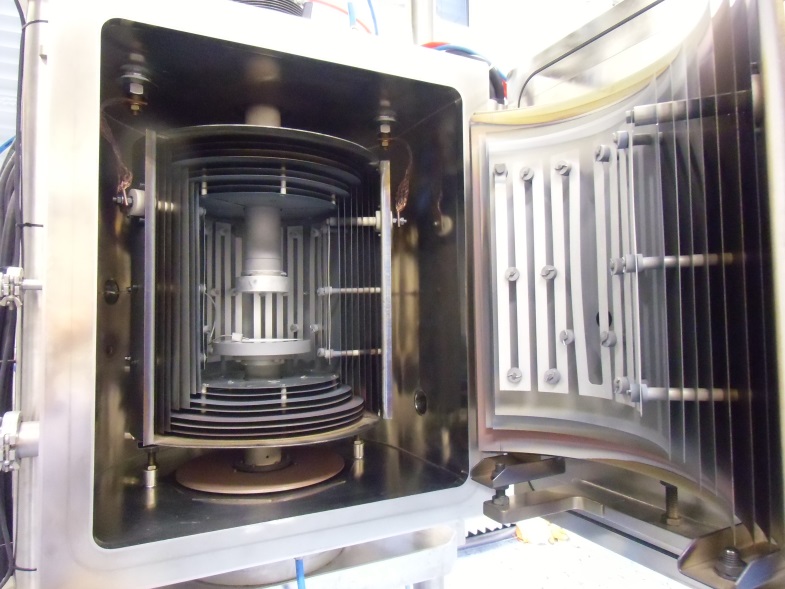

Das IMVT verfügt über drei Diffusionsschweißöfen, deren maximale Fügekraft sich jeweils um Faktor zehn unterscheidet (Abb. 43 bis Abb. 45). Sie widerspiegeln die historische Entwicklung der Mikroverfahrenstechnik, die immer anspruchsvollere und großformatigere Bauteile für industrielle Anwendungen erforderlich machte.

Mikroverfahrenstechnische Apparate werden meist aus einer Vielzahl dünner, mikrostrukturierter Bleche aufgebaut. Diffusionsschweißen führt zu vollflächig verschweißten Apparaten mit hervorragender Hochdruckfestigkeit.

Abb. 43: Diffusionsschweißofen 1, Fa. Maytec, max. Temperatur: 1400°C, max. Fügekraft: 20 kN

Abb. 44: Diffusionsschweißofen 2, Fa. Maytec, max. Temperatur: 1400°C, max. Fügekraft: 200 kN

Abb. 45: Diffusionsschweißofen 3, Fa. Systec, max. Temperatur: 1300°C, max. Fügekraft: 2 MN