Korrosion mikroverfahrenstechnischer Apparate

Korrosion ist eine Sytemeigenschaft. Sie hängt von vielen Parametern ab, die im Voraus nicht immer zutreffend einschätzbar sind. Neben pH-Wert, Konzentration und Konzentrationsunterschieden sind auch Temperatur(verteilungen), Strömungsgeschwindigkeit und Strömungszustände (Rückströmungen, Bereiche mit stehenden Medien), Belüftungsverhältnisse und Verunreinigungen von Einfluss. Gerade bei mikroverfahrenstechnischen Apparaten bestimmt die Korrosionsbeständigkeit die Lebensdauer. Da die Korngrößen, insbesondere nach dem Diffusionsschweißen, in der Größenordnung der Werkstoffmikrostruktur bzw. der mechanischen Funktionsstrukturen liegen, führt bereits ein geringer oder ungleichmäßiger Korrosionsangriff zur Zerstörung.

Die Mikroverfahrenstechnik erlaubt aufgrund kurzer Diffusionswege eine sehr intensive Mischung. Oft weicht deshalb die Reaktionskinetik, und damit die tatsächliche Temperatur, erheblich von konventionellen Anlagen und den zugrundeliegenden Werten ab. Reale Korrosionsbedingungen können z. B. wegen Nebenreaktionen im Labor nicht abgebildet werden.

Da die Korrosionsrate nichtlinear mit der Temperatur zunimmt, sind in der Praxis verbreitete Korrosionstests wie die Prüfung auf Anfälligkeit für interkristalline Korrosion nach ASTM G28-A ohne Aussagekraft. Sie schreiben je nach Legierung nur eine Prüfdauer von 24 bzw. 120 h vor und beziehen sich auf eine interkristalline Korrosionsangriffstiefe von 50 µm in einem standardisierten Medium bei einer bestimmten Temperatur. Dies lässt keinerlei Rückschlüsse auf den Korrosionsangriff in Mikroreaktoren unter Praxisbedingungen zu. Daher werden Korrosionsversuche am IMVT auf eine Versuchsdauer von 1000 h in Anlehnung an Realbedingungen in 70 % Schwefelsäure durchgeführt. Es erfolgen sowohl Korrosionsversuche in Bechergläsern als auch an Bauteilen in Durchflusstestständen.

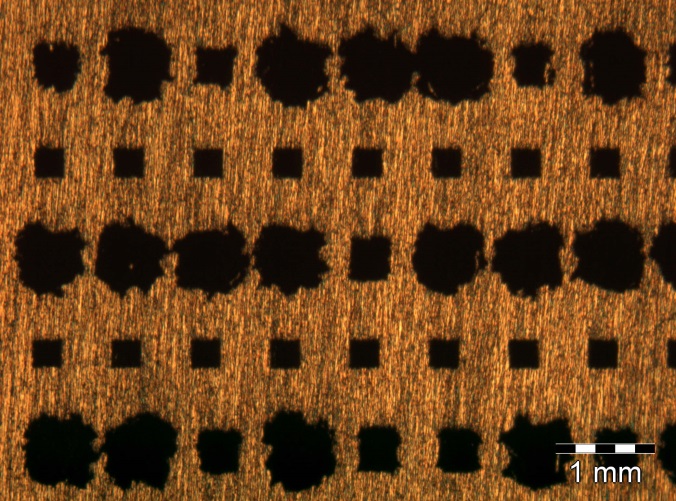

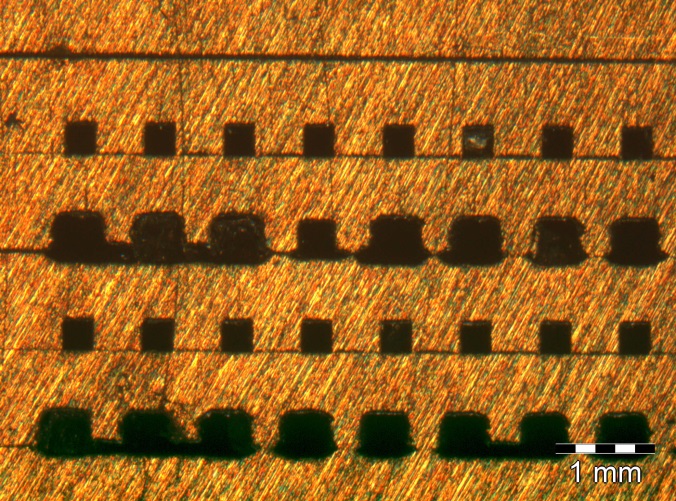

Abb. 63 zeigt den Vergleich eines diffusionsgeschweißten und eines lasergeschweißten Bauteils. Bei dem diffusionsgeschweißten Bauteil sind alle Lagen vollflächig verschweißt. Infolge Sensibilisierung erfolgt ein irregulärer und interkristalliner Korrosionsangriff. Beim lasergeschweißten Bauteil sind die Stege zwischen den Mikrokanälen nicht mit dem darüber liegenden Blech verbunden. Der Korrosionsangriff erfolgt entlang des Spaltes, ist aber gegenüber dem diffusionsgeschweißten Bauteil gleichmäßig und deutlich geringer.

Abb. 63: Vergleich des Korrosionsangriffs eines diffusionsgeschweißten (links) und eines lasergeschweißtes Bauteils (rechts) aus Hastelloy C-22 (2.4602) nach 1000 h im Durchflussteststand in 95-97 % Schwefelsäure bei 100°C.

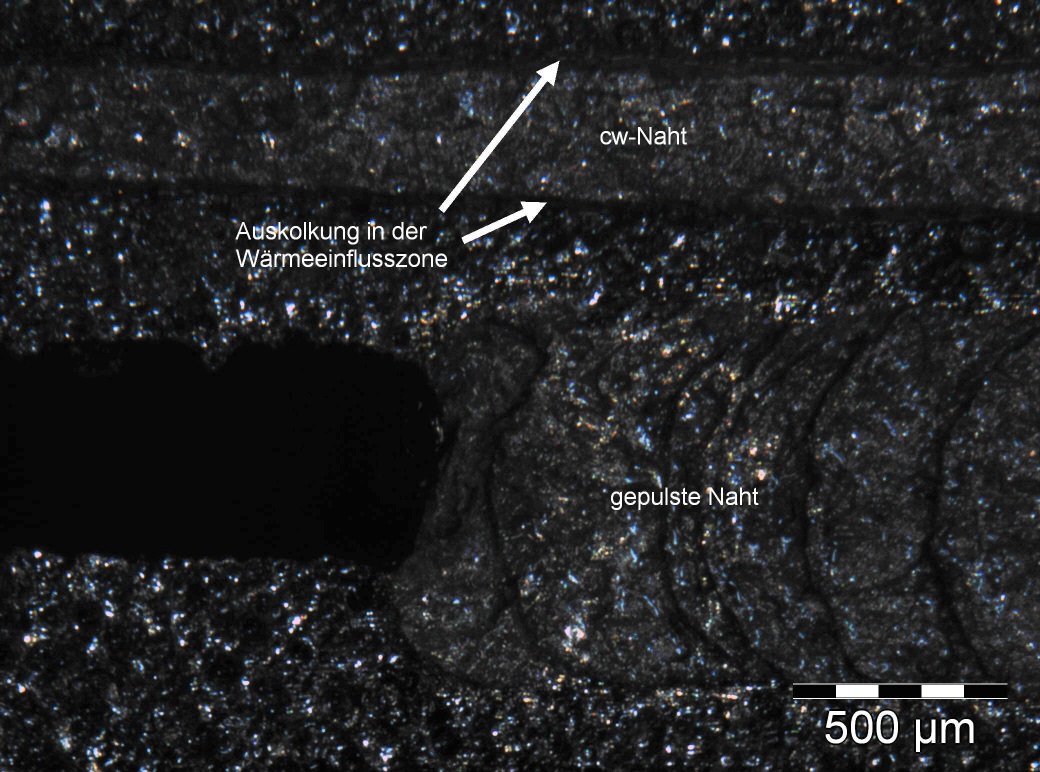

Auch die der Wärmeeintrag beim Laserschweißen hat Einfluss auf den Korrosionsangriff (Abb. 64): Während das Material beim gepulsten Schweißen zwischen den einzelnen Pulsen sofort wieder erstarrt, bildet sich beim Schweißen mit Dauerstrich (cw) eine Wärmeeinflusszone aus. In dieser tritt lokal, ähnlich wie beim Diffusionsschweißen, Sensibilisierung auf. Auf beiden Seiten neben der Schweißnaht ist lokal erhöhter Korrosionsangriff feststellbar. Allerdings ist er nicht so ausgeprägt, wie bei diffusionsgeschweißtem Material.

Abb. 64: Vergleich des Korrosionsangriffs einer gepulst und einer mit Dauerstrich geschweißten Laserschweißnaht an Hastelloy C-22 (2.4602) nach 1000 h im Durchflussteststand in 95-97 % Schwefelsäure bei 100°C.

Für eine ausreichende Bauteillebensdauer sollte in mikroverfahrenstechnischen Bauteilen generell keine sichtbare Korrosion auftreten.