Laserschweißen von Multilagen-Blechstapeln

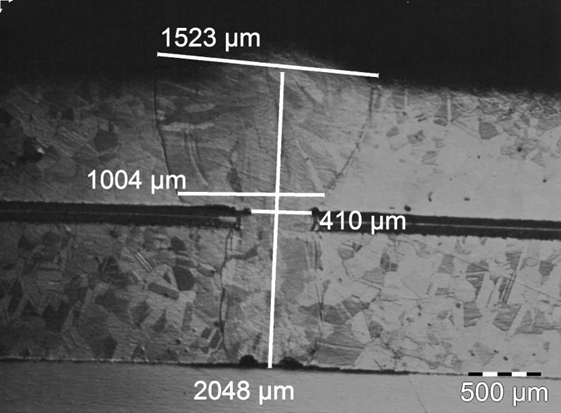

Beim Umfangsschweißen von Multilagen-Blechstapeln oder beim Aufbau komplexer Stapel mittels Durchschweißen einzelner Blechlagen ist der Vorrichtungsbau sehr wichtig. Luftspalte zwischen Blechen müssen vermieden werden um reproduzierbare Ergebnisse zu erzielen (Abb. 20). Beim Durchschweißen muss außerdem die Einschweißtiefe bei Blechdicken von 1 mm genau kontrolliert werden können, um reproduzierbar vakuumdichte Apparate herstellen zu können.

Abb. 20: Links: Thermische Isolation beim Durchschweißen von Mehrlagenaufbauten infolge Luftspalt bei unzureichender Spannung. Rechts: Aufbau von mikrostrukturierten Multilagen mittels Durchschweißen.

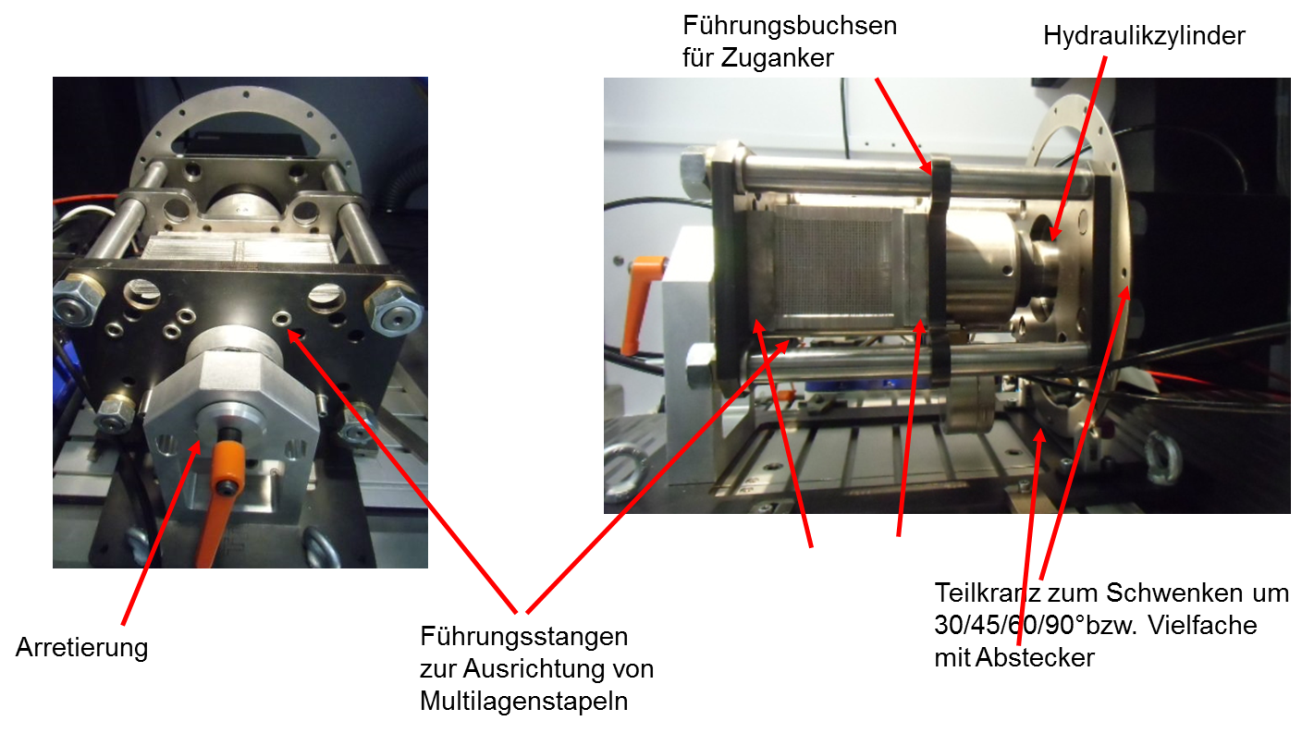

Hergestellt wurde eine Vorrichtung zum Laserschweißen von Multilagen-Blechstapeln, die zugleich das versatzarme Stapeln ermöglicht. Mittels eines Hydraulikzylinders können Bleche bis zu einer Größe von 100 x 200 mm und bis 160 mm Stapelhöhe mit einer maximalen Kraft von 20 t verpresst werden. Der Stapel kann unter verschiedenen Winkeln gekippt bzw. gedreht werden. Dadurch sind alle Seiten zugänglich (Abb. 21). Richtung und zeitliche Abfolge der Schweißnähte können optimiert werden.

Abb. 21: Spannvorrichtung zum Ausrichten und Verspannen von Multilagen-Blechstapeln mit Kräften bis 20 t für das Umfangsschweißen.

In der Mikrotechnik sind meist kleine Streckenergien erforderlich um Wärmeeintrag und Bauteilverzug zu minimieren. Ein Beispiel einer angepassten Schweißnahtform zeigt Abb. 22: Einerseits soll die Naht an der Oberfläche so schmal wie möglich sein (< 1 mm), andererseits muss der Anbindungsquerschnitt in ca. 50 % der Einschweißtiefe ausreichen, um technologische Schwankungen beim Schweißen von Multilagenstapeln durch

- fluktuierende Blechdicke (Δd ≈ 30µm)

- Positionierungenauigkeit der Werkzeugmaschine (± 15 µm) sowie

- Thermische Ausdehnung (abhängig von Design und Schweißstrategie)

über viele Lagen prozesssicher auszugleichen. Dies ist für die Automatisierbarkeit wichtig. Daher wurde eine Nahtbreite von 0,4 mm als optimal erachtet.

Abb. 22: Für Umfangsschweißnähte optimierte, nahezu rechteckige Nahtform

Je nach Schweißrichtung muss die Schutzgasabdeckung im Nahtbereich sichergestellt werden. Werden zweidimensionale Konturen geschweißt, reicht eine einfache Schutzgasdüse nicht aus, um Oxidation zu vermeiden.

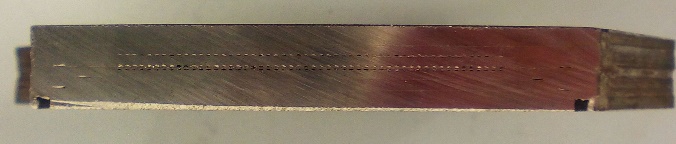

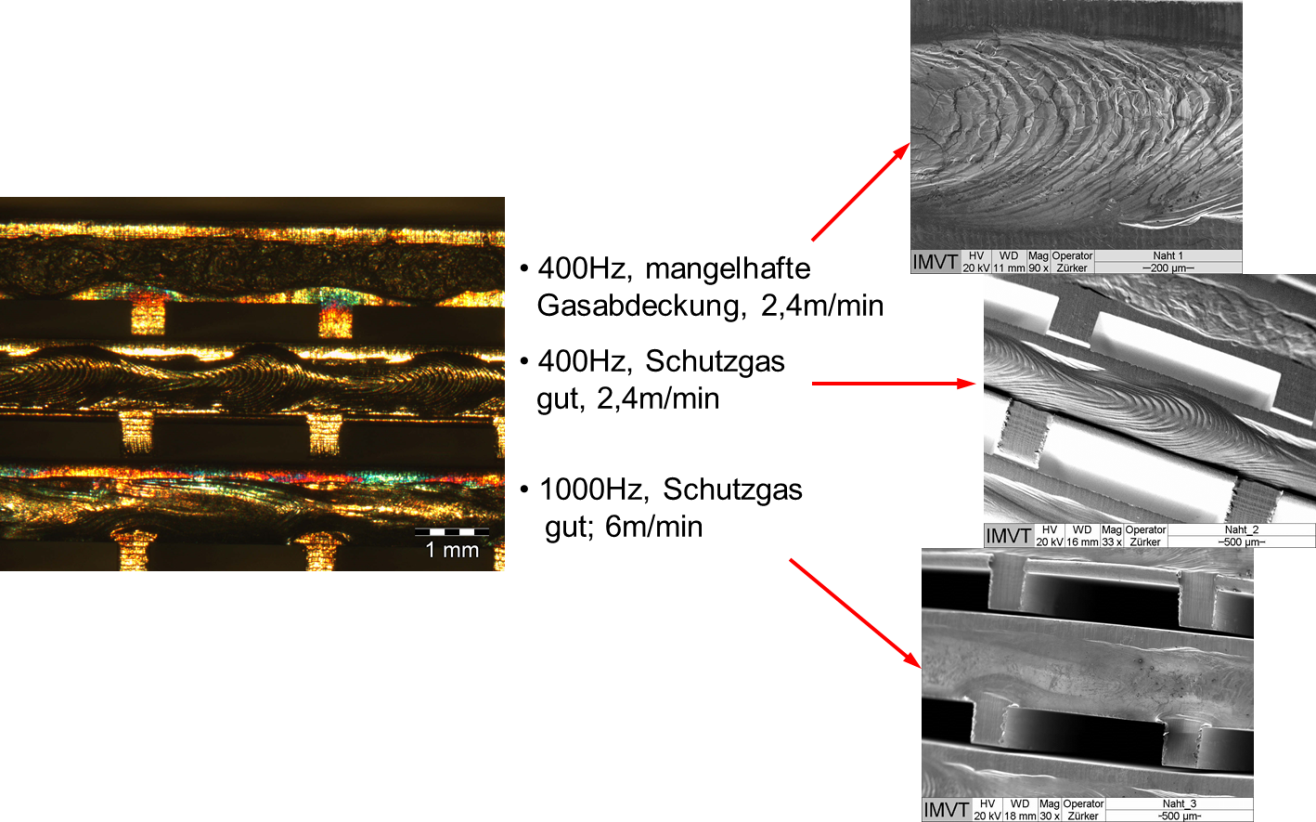

Mikrostrukturierte Bleche beeinflussen die Wärmeableitung. Die Schweißgeschwindigkeit kann unerwartete Auswirkungen auf die Nahtgeometrie haben (Abb. 23). Periodisch unterschiedliche Materialmengen beeinflussen die Wärmeableitungsbedingungen und führen zu Nahtaufweitungen.

Abb. 23: Auswirkungen mangelhafter Schutzgasabdeckung sowie der Schweißgeschwindigkeit auf die Morphologie der Schweißnaht bei mikrostrukturierten dünnen Blechen.

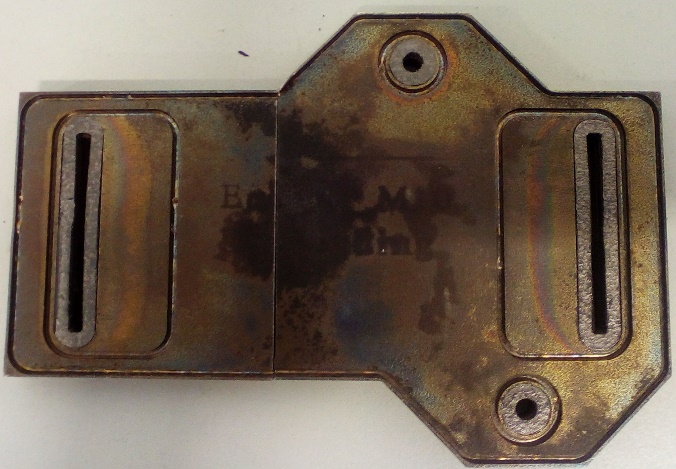

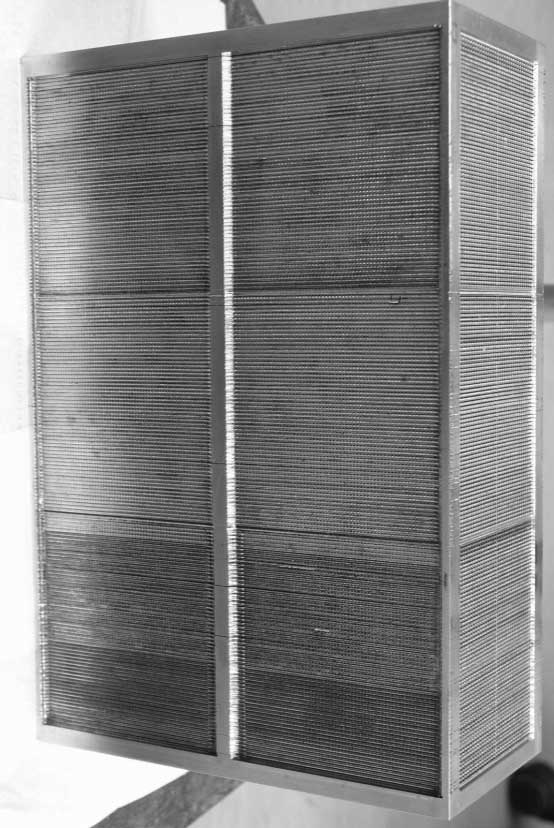

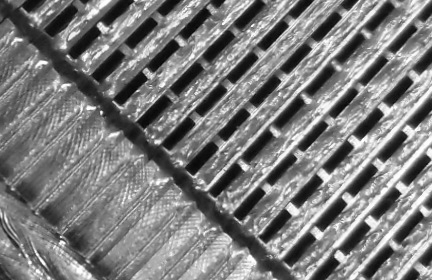

Beim Laserschweißen können im Gegensatz zum Diffusionsschweißen keine innenliegenden Querschnitte verbunden werden. Die Druckbeständigkeit wird durch Gehäuse garantiert (Abb. 24, Mitte). Der gezeigte Stapel wurde aus 300 mikrostrukturierten Blechen aus Hastelloy C-22 (2.4602) mit Dicken von 0,63 und 1 mm aufgebaut. Mittels Heliumlecktest wurde Hochvakuumdichtheit im Bereich 1 * E-07 mbar*l/s nachgewiesen. Außerdem erfolgte ein Drucktest mit 25 bar.

Abb. 24: Links: Lasergeschweißter Multilagenstapel. Mitte. In Gehäuse eingeschweißter Stapel. Rechts: verschiedene Vergrößerungen der Mikrostrukturierung der Reaktionspassage: Kanalbreite 2 mm, Kanalhöhe 0,5 mm. Schweißnahtbreite < 1 mm.

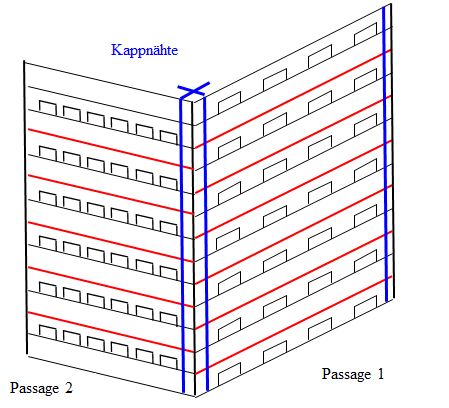

Abb. 25: Abtrennung von Reaktion- und Kühlpassage durch Kappnähte mit großer Einschweißtiefe analog Abb. 18 unten links an den Außenkanten des mikrostrukturierten Multilagen-Stapels.