Elektropolieren

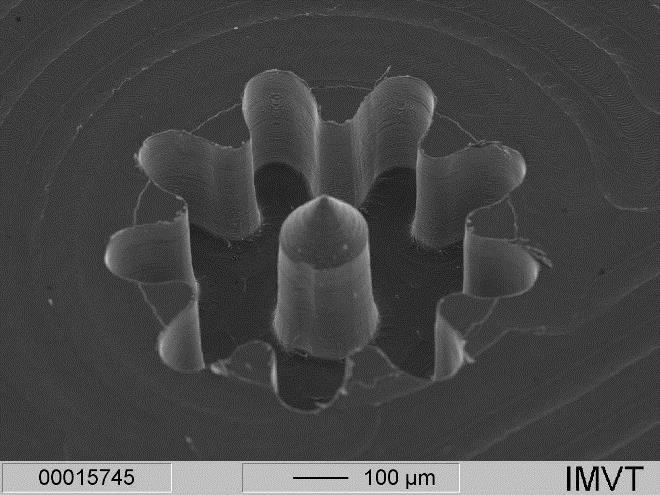

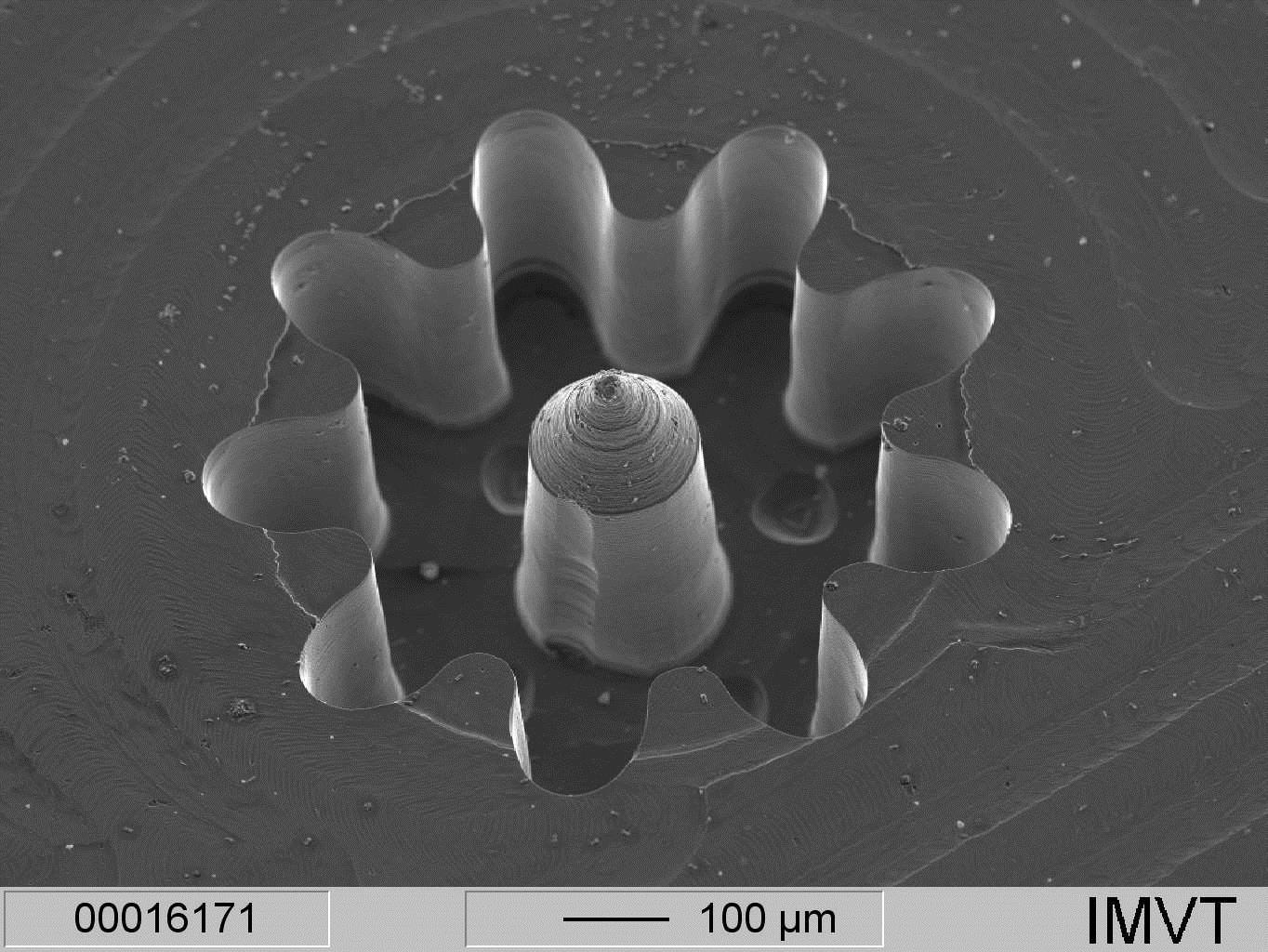

Das Elektropolieren wird zur Gratentfernung an mechanisch hergestellten Mikrostrukturen benutzt. Bei der Mikrozerspanung mit Hartmetallwerkzeugen kommt es aufgrund der Mikroschartigkeit der Schneidkante an der Strukturoberkante Gratbildung. Auch die Zustellbewegungen des Werkzeugs in der Strukturtiefe ergeben Stufungen. Der Materialabtrag erfolgt beim Elektropolieren entsprechend der Feldliniendichte. Daher werden Grate bevorzugt abgetragen (Abb. 60). Wichtig ist, den Prozess rechtzeitig zu stoppen, bevor die Verrundung der Kanten einsetzt.

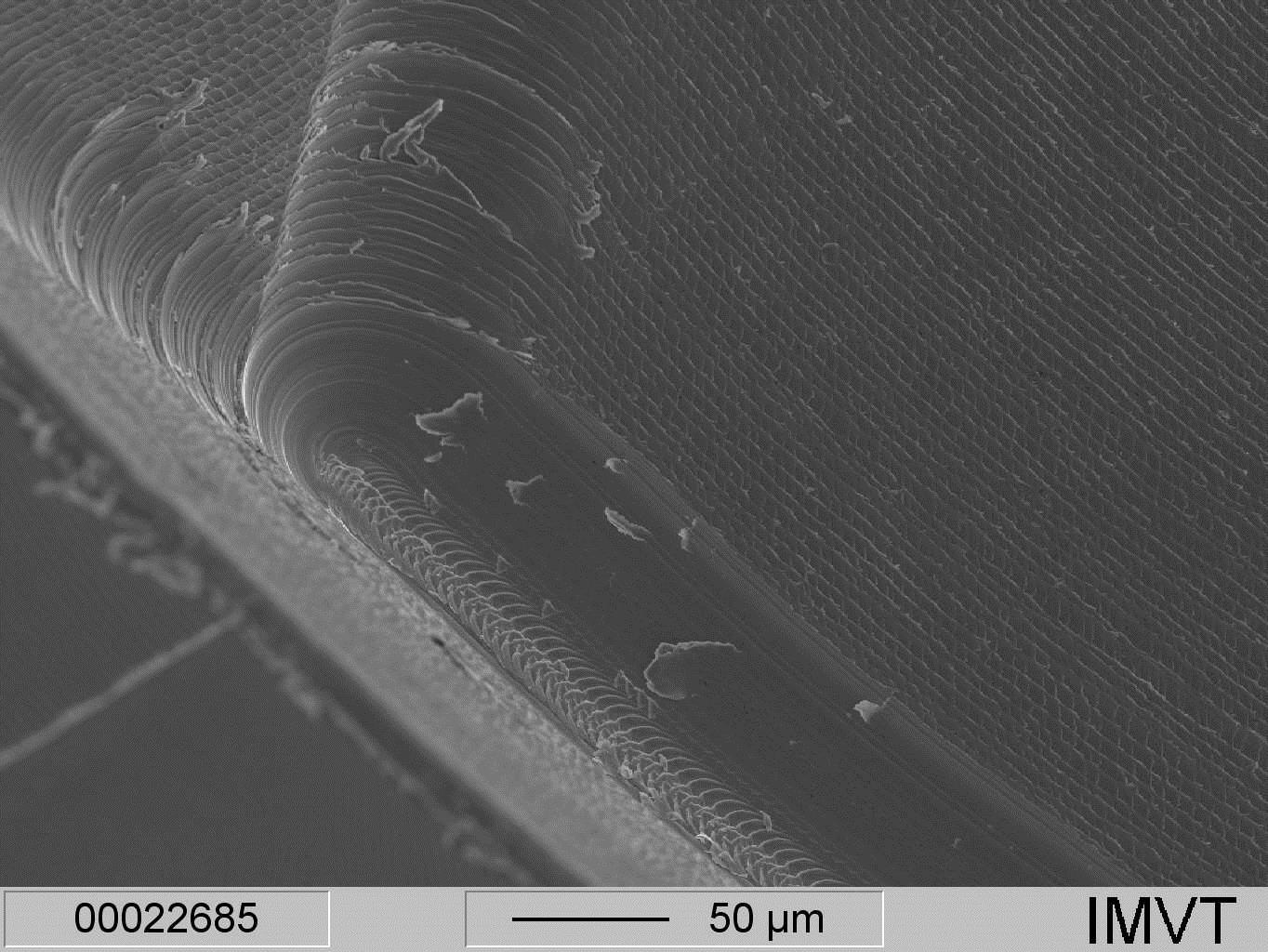

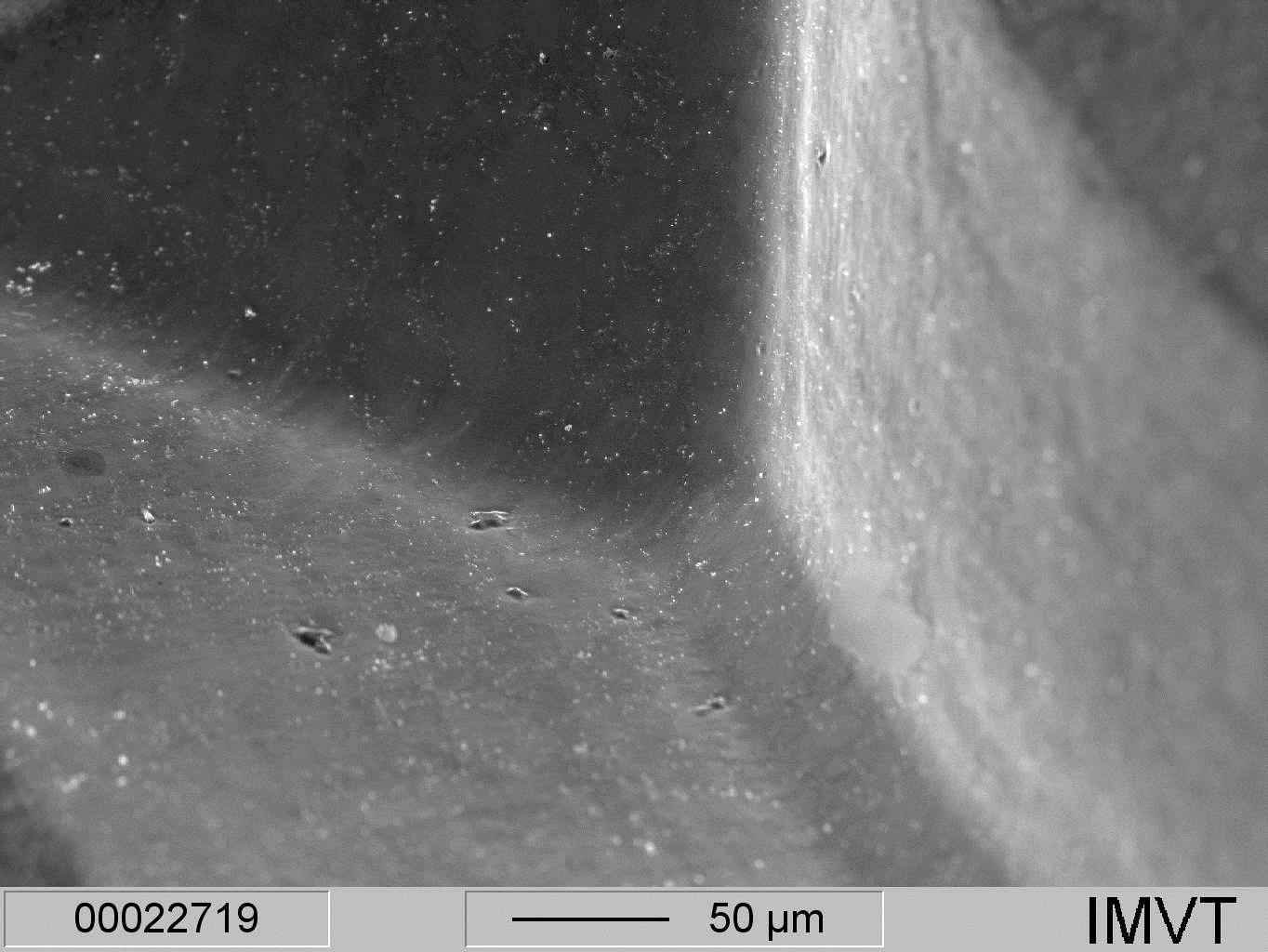

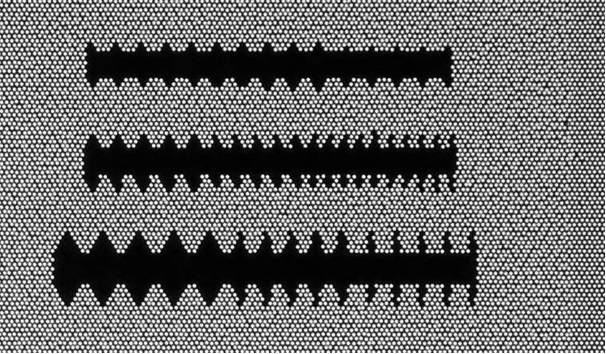

Gleichzeitig können durch das Elektroplieren die Bearbeitungsspuren entfernt werden (Abb. 61). Dies ermöglicht eine leichtere Entformung von Mikrostrukturen bei Replikationsverfahren wie Mikroheißprägen oder –spritzgießen.

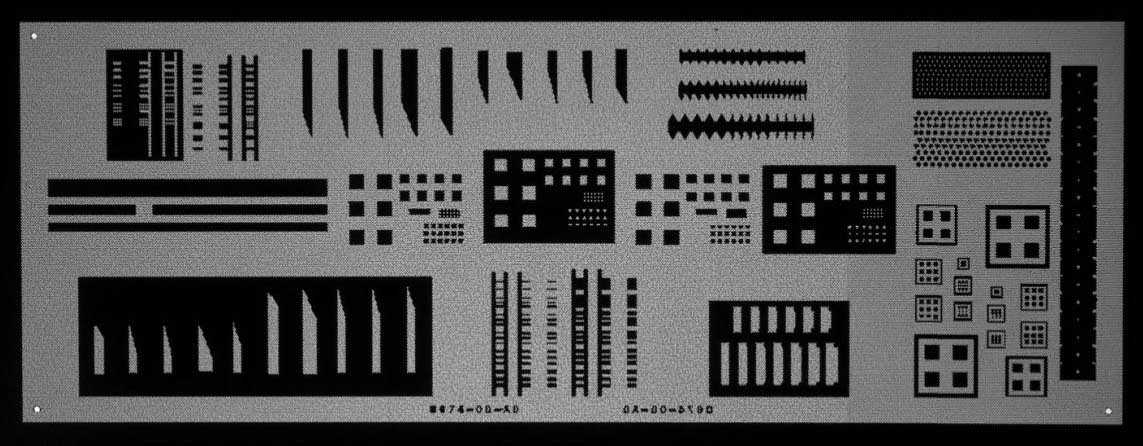

Abb. 60: Formeinsatz eines Mikrozahnrades aus Maragingstahl 1.2709, links vor und rechts nach dem Elektropolieren. Zahnkopfdurchmesser 750 µm, Tiefe 300 µm, Säulendurchmesser 160 µm, Kegelhöhe 140 µm hergestellt mit unbeschichtetem 100µm-VHM-Fräser

Gut elektropolierbar sind austenitische Edelstähle, Nickelbasislegierungen sowie einige Kupferlegierungen. Wichtig ist, dass die Werkstoffe ein homogenes, einphasiges Gefüge aufweisen. Metallische Ausscheidungen oder Inhomogenitäten im Mikrometermaßstab führen zu Lokalelementbildung mit örtlich unterschiedlicher Abtragrate. Bleihaltige Messingsorten lassen sich beispielsweise nicht elektropolieren. ODS-Legierungen mit submikrometergroßen, elektrisch nichtleitenden keramischen Partikeln wie bei Glidcop Al-60 lassen sich hingegen gut elektropolieren.

Abb. 61: Mikrostruktur aus Glidcop Al-60, oben vor und unten nach dem Elektropolieren

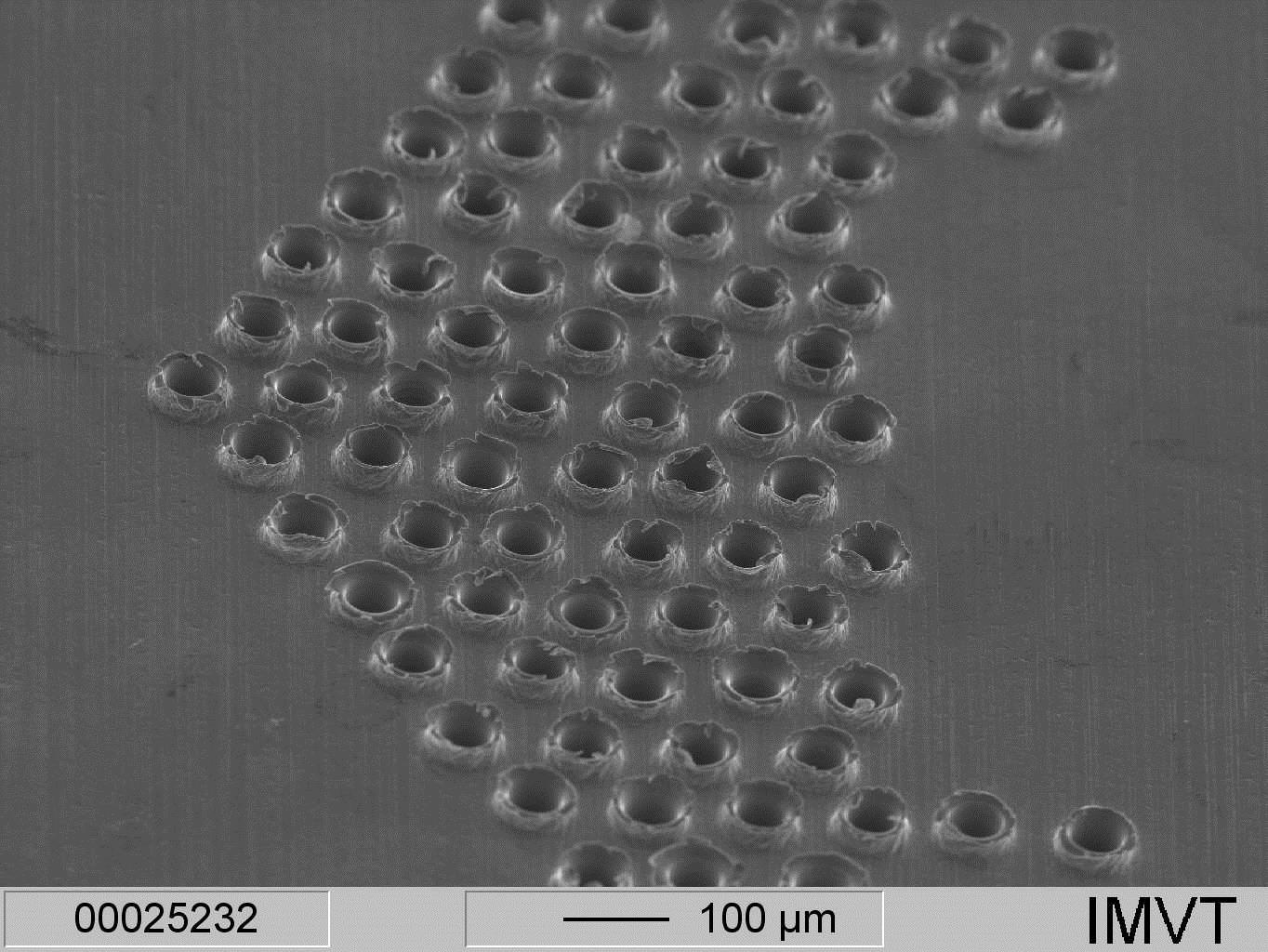

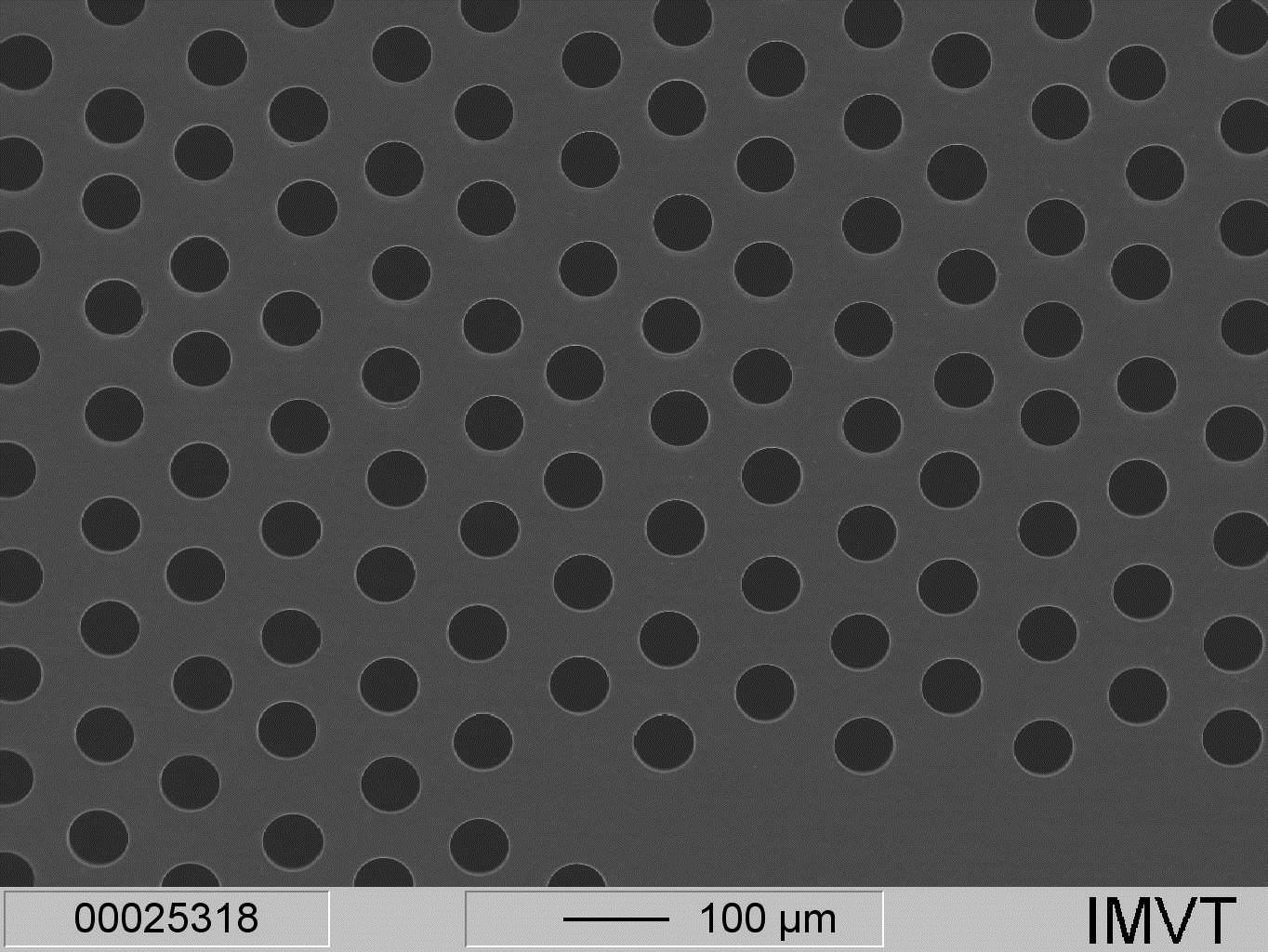

Abb. 62 zeigt eine Sputtermaske mit ca. 114.500 mechanisch gebohrten 50 µm-Löchern in 100 µm dickem bleifreien Messung MS 63. Am Bohrungsaustritt war sehr starke Gratbildung zu erkennen. Mittels Elektropolieren gelang es, diesen vollständig zu entfernen.

Abb. 62: Ganz oben: Übersichtsbild einer Sputtermaske aus bleifreiem Messing (MS 63). Dicke 100 µm. Ungefähr 114.500 Löcher, mikromechanisch mit 50 µm-Hartmetallbohrer gebohrt. Mitte: Detail. Unten links: Austritt der Mikrobohrungen an der Unterseite mit Gratbildung. Unten rechts: Unterseite der Sputtermaske nach dem Elektropolieren zur Gratentfernung.