Verformungsverhalten beim Diffusionsschweißen

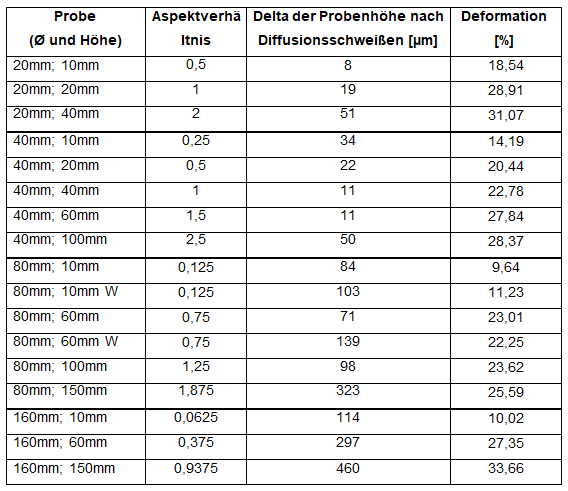

Tab. 1: Verformung in Abhängigkeit von Probendurchmesser und Probenhöhe für Edelstahl 1.4301 bei T= 1075°V, t= 4 h, p= 25 MPa, jeweils zwei gleich hohe Teile verschweißt.

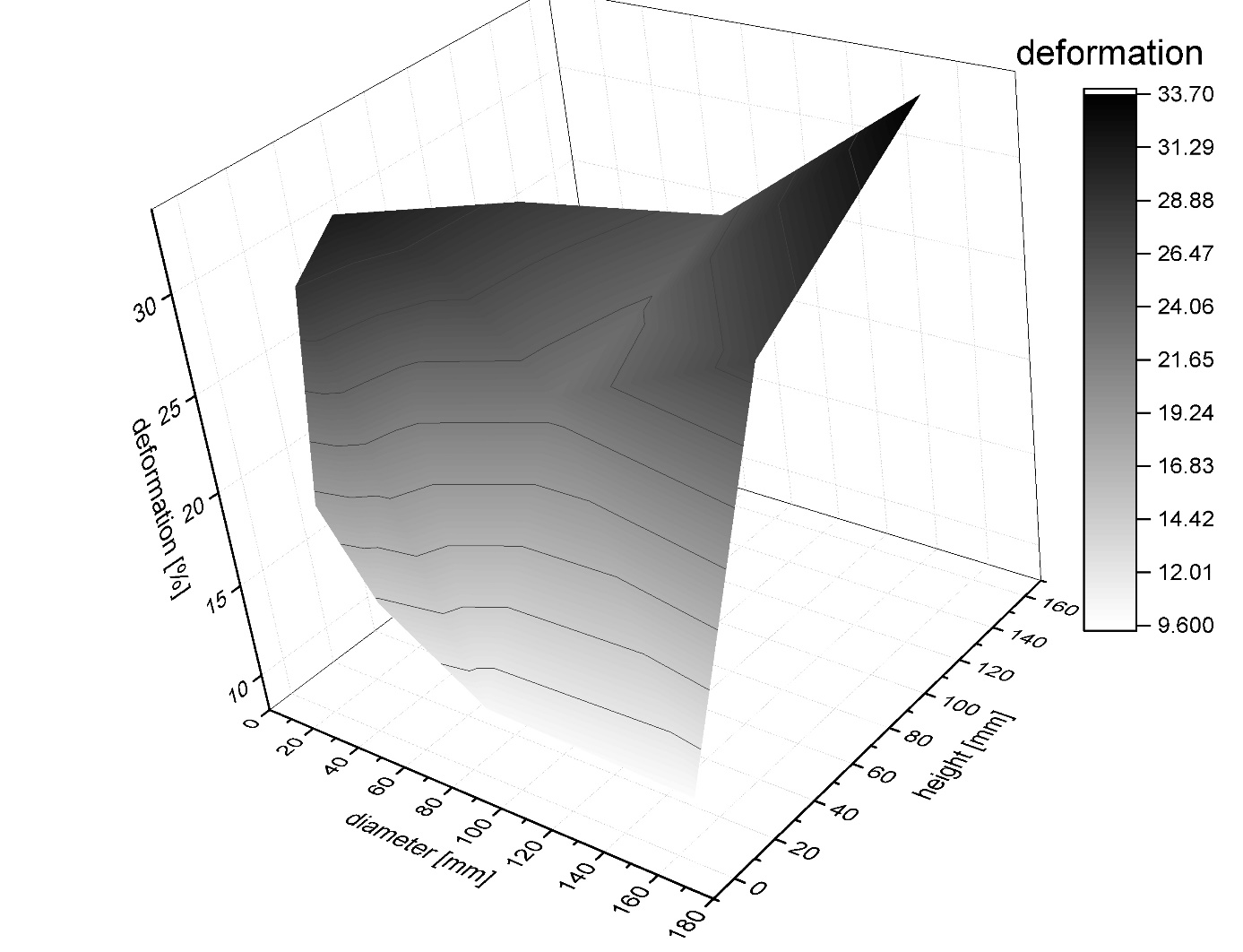

Abb. 40: Einfluss der Geometrie auf das Verformungsverhalten am Beispiel für Proben aus 1.4301 mit unterschiedlichen Durchmessern und Aspektverhältnissen für T=1075°C, t= 4 h, p= 25 MPa.

Abb. 41: Zunahme der tonnenförmigen Verformung für Proben mit großem Aspektverhältnis für Durchmesser 40 mm.

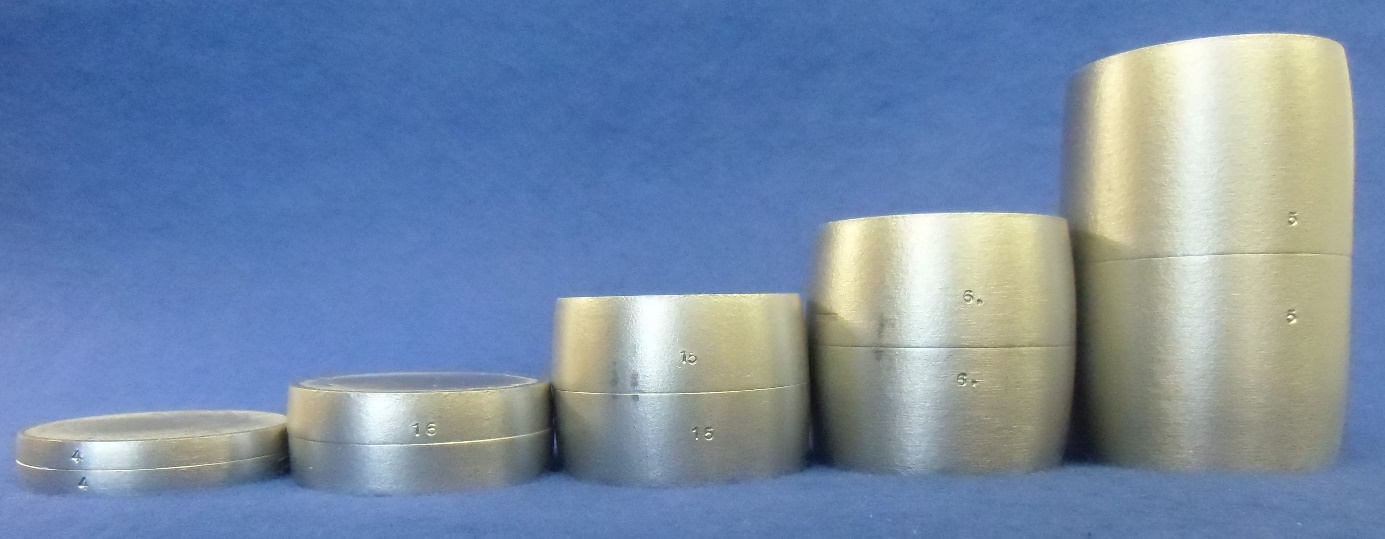

Entsprechend Abb. 36 werden beim Diffusionsschweißen die zu verbindenden Oberflächen auf mikroskopischer Skala eingeebnet, um innigen Kontakt für die Diffusion von Atomen über die Fügeebene zu ermöglichen. Oberflächen weisen je nach Herstellung unterschiedliche Rauigkeiten auf. Daraus folgt, dass jede Fügeebene zur prozentualen Verformung beim Diffusionsschweißen beiträgt. Daher wurden im Vergleich zu Testschweißungen mit Proben aus zwei Scheiben gleicher Höhe auch Proben aus 1 mm dicken Blechen aufgebaut (Abb. 42).

Abb. 42: Aus 1mm-Blechen aufgebaute Proben, Durchmesser 40 mm

Aus dem Vergleich mit den prozentualen Verformungen für Proben aus zwei Scheiben in Tab. 1 zeigt sich, dass viele Fügeebenen immer zu höheren prozentualen Verformungen führen. Für einen Durchmesser von 20 mm ist kein eindeutiger Trend erkennbar. Die Proben verschoben sich bei Aspketverhältnis 2 seitlich. Proben mit 40 mm Durchmesser zeigen die Zunahme der Verformung bei Aufbau aus 1 mm-Blechen eindeutig.

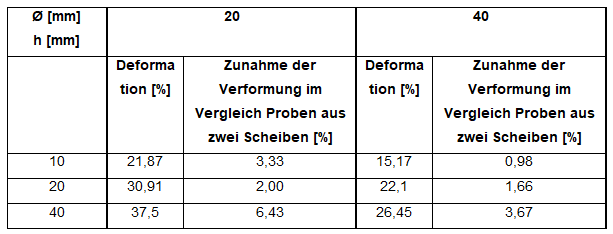

Tab. 2: Deformation von Proben aus 1 mm-Blechen im Vergleich zu Proben aus zwei Scheiben.

Dies zeigt, dass der Diffusionsschweißprozess je nach Material, Geometrie und Mikrostrukturen hinsichtlich der zulässiger bzw. notwendiger Verformung optimiert werden muss, um Vakuumdichtigkeit zu erzielen.

Im Idealfall sind ehemalige Fügeebenen nach dem Diffusionsschweißen nicht mehr sichtbar. Die mechanischen Eigenschaften Streckgrenze, Zugfestigkeit und Bruchdehnung erreichen die werkstoffspezifischen Werte. Höhere Festigkeiten des Ausgangsmaterials aufgrund Kaltverfestigung gehen beim Diffusionsschweißen aufgrund Rekristallisation verloren.