Selektives Laserschmelzen (SLM)

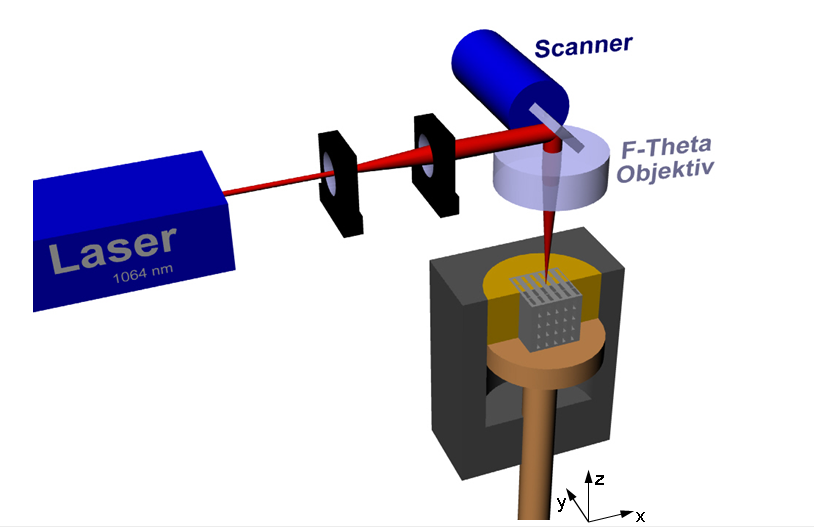

Das Selektive Laserschmelzen wird als generatives Fertigungsverfahren zur Herstellung von Bauteilen aus Pulverförmigen Materialien (z.B. Metallpulver) eingesetzt. Die Bauteile werden schichtweise aufgebaut. Dieser Schichtenaufbau ist prinzipiell vergleichbar mit dem Stereolithographieverfahren. Abb. 1 zeigt das Prinzip des Selektiven Laserschmelzens.

Abb. 1: Selektiven Laserschmelzen, Prinzip

Abb. 1: Selektiven Laserschmelzen, PrinzipEine in z-Richtung verschiebbare Bauplattform trägt das zu bauende Modell. Im ersten Schritt wird die Bauplattform um die definierte Schichtdicke abgesenkt. Das abgesenkte Schichtvolumen wird mit Pulver (z.B. Metallpulver) aufgefüllt. Im zweiten Schritt belichtet der Laserstrahl in der x-y-Ebene die aktuelle Schicht. Die Laserstrahlenergie schmilzt das Pulver überall dort auf, wo feste Wandstrukturen im CAD-Modell definiert sind. Schritt eins und zwei werden so lange wiederholt, bis das komplette Bauteil aufgebaut ist.

Der Laserstrahl wird durch zwei Scanner abhängig von den Laserbahnvektoren in der x-y-Ebene gesteuert. Die Bahnvektoren werden per Software aus der CAD-Modellbeschreibung berechnet. Abhängig von der Belichtungsstrategie wird die Bahngeschwindigkeit, die Laserleistung und die Bahnvektorfolge definiert.

Abb. 2: Selektive Laserschmelzanlage am IMVT

Abb. 2: Selektive Laserschmelzanlage am IMVTTechnische Daten der Laserschmelzanlage:

- Hersteller: ReaLizer GmbH / MCP-HEK

- Ytterbium Faserlaser, Wellenlänge 1070 nm (30 W)

- Abbildungsoptik zur Fokussierung des Laserstrahls auf einen Spotdurchmesser von 22 µm (7 MW/cm²)

- 2 Galvanometerscanner zur Positionierung des Laserstrahls, Positioniergenauigkeit < 5 µm

- Baufläche: D = 100 mm

Weitere Infos zum SLM: